Workflow 仕事を知る

仕事の流れ

-

Step

01

-

Step

02

設計・図面作成

仕様をもとに設計を行い、図面を作成します。

-

Step

03

部品の試作

協力会社へ図面を提出し、試作品製作の手配を行います。

-

Step

04

試作品の評価

出来上がった試作品にて、組付け確認や性能評価を行います。試作品の完成後に、デザインレビューを行います。

-

Step

05

量産試作品の信頼性評価

ソフトウェアが書き込まれた量産試作品にて、社内設計標準にもとづいた信頼性試験を行います。問題がないことが確認されると、量産準備が始まります。

-

Step

01

-

Step

02

受入検査

仕入れた部品は製造ロットごとに、抜き取り検査または全数検査を当社基準にもとづき実施します。精密測定が可能な環境を整備し、生産工程での不具合を未然に防ぎます。

-

Step

03

-

Step

04

-

Step

05

梱包発送

出荷検査をクリアした製品は、丁寧に梱包・発送されお客様のもとへ届けられます。

-

Step

06

部門紹介

営業

営業というと外回りのイメージがありますが、当社の場合は、長年お付き合いのあるお客様がほとんどのため、見積もりの作成や注文書の処理といったデスクワークがメインとなります。一つひとつの業務をミスなく円滑に進めるだけでなく、お客様からの問い合わせや他部署との調整では相手の意見を汲みながら、最善の方法を提案する対応力も大切です。月に一度の定期訪問では、実際にお客様のところへお伺いし、直接生産計画や製品に関する意見をヒアリング。時には新製品の説明も行います。慣れるまでは先輩社員が同行しますので、無理なく営業スキルを磨ける環境です。また製品ごとにマニュアルを作成し、製品理解を深めるとともに自信を持って製品をご提案できる体制を整えています。

購買

仕入れ部品の調達と在庫管理、製造部門への部品供給を行なっています。裏方作業がメインと捉えられがちですが、実際には取引先とのやり取りも多く、コミュニケーションスキルも同時に磨いていくことができる環境です。創業からずっとお付き合いいただいている仕入れ先も多く、取引先は国内外合わせて50社を超えます。倉庫では数ヶ月先の部品まで保管してあるため、在庫の見える化が必須。在庫管理システムを導入し、人の手を介さず管理できるような体制を整えています。また部品の納品にはフォークリフトを使って行います。性別や年齢を問わず、どの社員も一連の作業ができるように経験を積んでいきますので、特定の人に仕事が偏ることなく、協調性をもって業務に取り組んでいます。

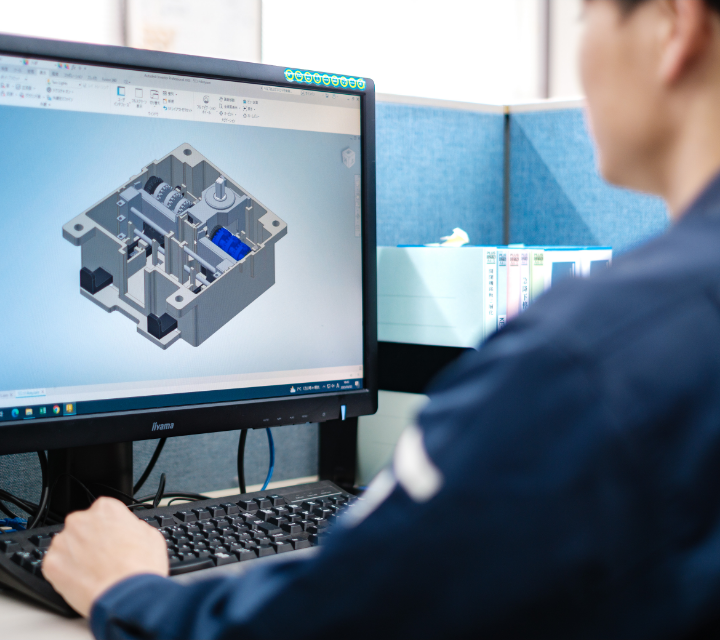

開発・技術

制御基板などを担当する開発課と主に機械部分を担当する技術課があります。自分が開発した製品が、実際に生活の中で利用され人の役に立つという、モノづくりの喜びを実感できる職場です。主に設計するのはシャッター開閉機の新製品と量産品。ソフトウェア開発からハードウェア開発まで様々な仕事があるため、社員それぞれの得意な分野を活かしながら業務に取り組んでいます。パソコンに向かう設計業務のほかにも、試験場や実験室での検証や他部署との打ち合わせなどを並行して行うのでフットワークの良さも大切です。その分、様々な経験を積むことができると言ってもいいでしょう。また社歴を問わず自由に発言できる雰囲気があるので、若い世代から活躍し成長できる職場です。

1日のスケジュール

8:15

出社

少し早めに出社。車や自転車で通勤する人が多いです。

8:30

朝礼

課内で連絡事項の共有と服装チェックをします。

8:50

打ち合わせ

お客様や他部署と新製品開発の擦り合わせを行います。

12:00

昼食

社員食堂で昼食。月に一度の特別食の時はテンションが上がります。

12:50

分解調査・実験

実験室で製品の分解調査や実験を行います。

14:50

休憩

缶コーヒーで一息。自動販売機の飲み物は安くて便利です。

15:00

図面作成

CADにて図面作成。要件を満たした、最適な設計を考えます。

16:30

退社

明日の作業を確認して退社。お疲れ様でした。

生産技術

良い製品を効率よく、低コストでつくるためには、どんな作業をどんな順序で組み立てるか、が重要な鍵となります。製造部では、長年培ったノウハウに基づき、オリジナリティの高い生産工程をつくりだすことを得意としています。生産工程の設計・開発だけでなく、製造ラインで使う機器のほとんどを一から組み立て製作。実際に機器を動かして試行錯誤しながら、多くの製品を生み出すマシンを作ることはモノづくりの醍醐味と言えるかもしれません。開発技術部と協力して検査基準を設けたり、製造ラインや検査機のメンテナンスを行ったり、工場内の設備管理も生産技術が担当します。製造の現場を支えるいわば縁の下の力持ちのような存在です。

製造・梱包発送

モーターやギア、制御基板など、さまざまな部品を加工して組み立てていく製造工程。部品を加工する設備には製造現場に合わせて少しでも使いやすく作業するための改修が繰り返されています。同時に社員一人ひとりの提案制度により改善の余地がある工程は見直され、常に一番速く一番作業しやすい環境に保たれています。社員はそれぞれの持ち場で作業しますが、同時に他の持ち場の作業もできるスキルも習得するため、だれかが休暇を取った際にも周囲のスタッフがカバーしてくれるため、原則取りたいときに有給休暇を申請することができます。また、梱包から発送の工程もこの製造が受け持っているため、納入された部品から最後の梱包まで、モノづくりの工程全体がつぶさに見渡せるセクションです。

品質保証・品質管理

製品の品質管理と開発業務はいわば”クルマの両輪”、密接な関係にあります。開発側で新しい技術が使われれば、最適な品質管理や保証の範囲も変化します。製品の構造や性能について深く理解しておく必要があるため、品質保証部には開発技術部出身のスタッフも多くいるのが特徴です。品質保証部は大きく2つの業務で成り立っています。ひとつは受け入れ部品の検査。製造ロット毎に抜き取り検査や全数検査をします。同時に外部の部品メーカーへ出かけて製造工程などをチェック。さまざまな製造現場を見ることで自然に、モノづくりへの意欲も高まります。そしてもうひとつは顧客からの相談やクレームの窓口機能。難しいトラブルが持ち上がったときは上司や周囲と相談して、ベストな解決策を導き出し、収拾後も開発技術部へフィードバックして次の製品にそなえています。